|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

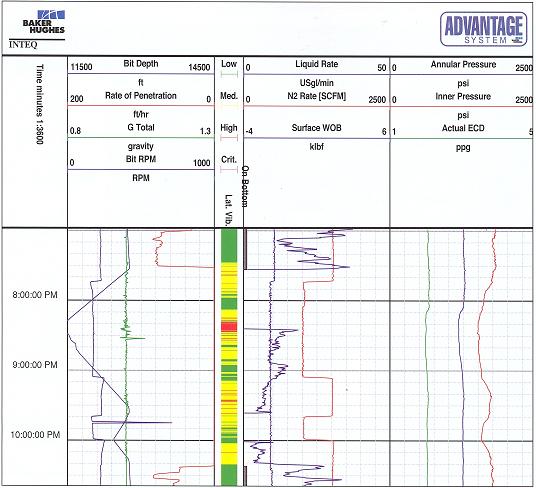

Al principio,

el funcionamiento del proyecto era muy pobre y a través de bastantes

ensayos con prueba y error se pudo aprender y manejar el equipo.

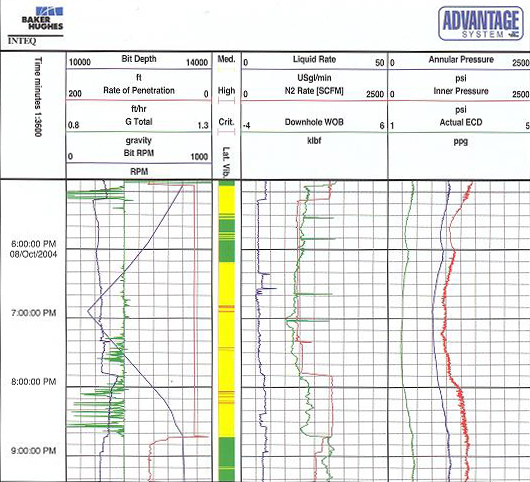

Compatibilidad del elastómero en Flujo Polifásico Diversos tipos de gases se pueden utilizar para la perforación de flujo polifásico. El gas natural, así como el nitrógeno, contiene alto oxígeno dando por resultado corrosión en el coiled tubing y otros componentes. Para evitar los problemas de corrosión generalmente lo que favorece a las perforaciones de gas es el nitrógeno. En anteriores experiencias mientras que perforar con nitrógeno revelaba que el elastómero en BHA absorbe nitrógeno cuando presuriza y, cuando despresurizar, el elastómero experimenta dificultad para lanzar gas. Este gas de retención puede conducir a la destrucción del elastómero y causar faltas en las conexione eléctricas o en el pozo. El nitrógeno daña al elastómero mientras dispara, y también tiene un efecto ablandamiento en el elastómero durante cierto periodo. Este efecto se pudo observar en el laboratorio y mientras se perforaba.

|

||||||||||

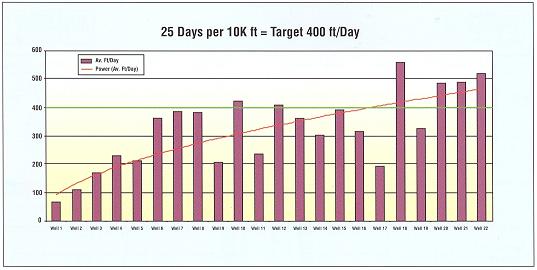

Con

esta prueba se pudo identificar específicamente

cual era el componente que lo afectaba(cuadro 5) . De

acuerdo con este resultado, un nuevo componente con mejoras en

el material se ha desarrollado para hacer frente a las condiciones

de perforación. Fin Parte 1 Fuente: Backer Hughes. In Depth Vol.11/2005.- |

||||||||||

|