EN TEORÍA

Actualmente, para los perforadores colocar prematuramente una tubería de revestimiento intermedia y perforar con Liners exceden el costo de construcción de un pozo.. La Unión de tecnologías (Blending Technologies) puede aumentar la profundidad a la cual se va a colocar la tubería de revestimiento y quizás eliminar de un proyecto una o más columnas de entubación. La Unión de Tecnologías (BT) combina la MPD con Casing Drilling pueden ampliar los rangos de presión de poro que puede ser direccionada a una sección de pozo abierto.

La técnica, que se denomina MPCD puede ser efectiva para perforar a través de formaciones donde los métodos convencionales no son prácticos o han fallado anteriormente. A pesar de los desafíos de los ingenieros, MPCD tiene el potencial para reducir los costos de la boca del pozo, las tuberías, reducir el tiempo para correr y cementar las columnas de entubación intermedias, desmontar / montar el conjunto de preventores, etc. Al reducir el tamaño del pozo también puede disminuir potencialmente el lodo y los costos de cementación.

INTRODUCCIÓN

Históricamente la longitud de los pozos verticales abiertos (perforados debajo de la cañería guía) ha sido determinada por la prueba de integridad de perforación (FIT) en la superficie de la zapata y de la densidad del lodo requerida para controlar la formación. La presión poral ha sido contenida con una densidad de lodo de sobre equilibrio, la cual controla la afluencia de fluidos pero efectivamente limita la ventana operaciones para el manejo de la presión.

La profundidad a la cual la densidad del lodo se acerca a la FIT de la superficie de la zapata, con algunos factores de seguridad predeterminados (como la tolerancia a irrupciones violentas) es la profundidad a la cual se coloca la próxima zapata de entubación. Debido a la inestabilidad del pozo, la pérdida de circulación u otros problemas de perforación, a veces se necesita una columna de entubación intermedia antes que la profundidad máxima de la densidad del lodo.

Mientras la exploración global se profundiza, se pueden encontrar cada vez más márgenes estrechos de gradiente de fractura de la presión del poro, a veces con una elevada presión de agotamiento en el pozo. La perforación normal de formaciones donde muchísimas presiones de poro variable se abren al pozo, presenta un alto riesgo de inestabilidad de formación y problemas de control relacionados con el pozo. Los riesgos incluyen: el derrumbe del pozo, pérdida de circulación, la cañería aprisionada, erupciones subterráneas y pérdida total de la obra del pozo.

Si la presión de poro demostró ser mayor que la presión a poca profundidad en el, y la tubería de revestimiento no es colocada y probada correctamente, la zona más débil de arriba de la roca puede abrirse. Cuando esto sucede los perforadores en general se encuentran con formaciones de flujo transversal que aumentan el flujo de gas, de petróleo y de agua, desde la zona permeable de alta presión a la zona de la roca débil de baja presión.

Tales acontecimientos de control de pozo pueden ser perjudiciales para la productividad del pozo.

En el MPD, el perforador busca permanecer un poco más arriba de la presión de poro debajo del pozo o estar lo más balanceado posible en la parte del pozo del problema, tanto en la perforación como durante las conexiones. El preciso control de la presión del fondo del pozo permite perforar dentro de la ventana operacional entre la presión de poro y el gradiente de fractura sin tener que colocar una tubería de revestimiento prematuramente o dañar la formación con excesiva densidad de lodo.

Aunque hay muchas variantes, la exitosa aplicación de la MPD se alcanza normalmente a través de 3 componentes claves: un sistema cerrado de circulación presurizable con un equipo MPD, un plan hidráulico diseñado óptimamente antes de la perforación del quemador e ingenieros calificados que se encuentren familiarizados con el concepto.

El sistema cerrado permite perforar de forma segura en horizontes que pueden desembocar en el pozo, ya que el sistema de retornos de lodo no se abre directamente a la atmósfera. El sistema incluye necesariamente un equipo de superficie MPD (y en algunos casos, equipos al fondo del pozo) para imponer la contrapresión de la superficie y controlar las presiones altas y bajas anormales en la formación, sin utilizar el método estándar de “evaluar” cada vez que se extrae un caudal. La contrapresión anular se puede controlar en la superficie a través de un Orificio Regulable, para mantener con precisión el régimen de la presión del fondo del pozo y evitar las erupciones.

Otros equipos esenciales incluyen una válvula de control rotativa (RBOP) que se coloca debajo de la Armadura de Control de la Columna, un quemador y un separador de gas/ inyección.

CASING DRILLING

La perforación con tubería de revestimiento (Casing Drilling) permite perforar y entubar el pozo simultáneamente. La tubería de revestimiento provee energía hidráulica y mecánica al conjunto de perforación en lugar de la barra de perforación convencional. .

ConocoPhillips utilizó el sistema de Tesco CASING DRILLING exhaustivamente y se esforzó para que la perforación sea más rápida, más segura y más rentable. En el 2002, ConocoPhillips comenzó a utilizar el sistema de Tesco para perforar pozos de desarrollo en Lobo Field al sur de Texas y ha perforado más de 120 pozos con este sistema.

Los perforadores se han encontrado con numerosos problemas, cuando se perfora convencionalmente en las secciones intermedias y de producción de los pozos. Al utilizar Casing Drilling, los problemas del fondo del pozo y del tiempo de perforación fueron reducidos significativamente.

Al eliminar la columna perforadora y todos los problemas asociados con las maniobras de sacada y bajada de tubería y se puede acelerar el proceso de perforación de un 20% a un 30% y se ahorra en el costo de las operaciones y en el capital de inversión. Muchas aplicaciones básicas del Casing Drilling también permiten que el MPD se aplique más efectivamente.

AL APLICAR LA TECNOLOGÍA DE MEZCLA

La tecnología de casing drilling convencional puede eliminar las maniobras para entubar la cañería, pero muchos de los problemas de perforación todavía continúan y pueden empeorar. Las pérdidas de circulación, la cañería aprisionada y la formación hidratables son todos agravados por el pequeño espacio anular y la alta ECD (Densidad Equivalente de Circulación) por la velocidad requerida de bombeo.

De manera similar, la MPD con la barra de perforación todavía sufre muchos de los problemas igual que las técnicas de perforación convencionales. Al depender de la profundidad del pozo, la densidad del lodo y la reología del lodo, el largo del espacio anular entre la barra de perforación y el diámetro del pozo puede disminuir la capacidad de la bomba de inyección. La cual genera la suficiente ECD para controlar la presión del poro en un agujero de pozo abierto. De este modo la operación se vuelve más dependiente de la densidad del lodo y sus efectos en las columnas hidrostáticas.

A la inversa, la unión de Tecnologías de MPD representa la situación “uno más uno igual a tres”. El reducido espacio anular del casing drilling le permite a la densidad del lodo disminuirtanto que una mayor capacidad de control en el pozo abierto se le atribuye a otros parámetros de MPD.

La reología del lodo, la geometría del pozo, la contrapresión de la superficie y la tasa de bombeo puede ser manipulada realmente hasta instantáneamente extender y controlar el perfil de la presión en un pozo abierto. Consecuentemente, los asientos de la zapata pueden ser extendidos o eliminados todos juntos.

Para una MPCD exitosa, el perforador debe determinar la locación y el grado de permeabilidad e impermeabilidad de la roca. Los mecanismos de falla de las rocas expuestas deben estar dirigidos para evitar que el pozo se derrumbe. La presión del poro de la roca permeable debe estar dirigida de acuerdo al intento de la perforación. La afluencia de rocas permeables debe de ser controlada con una columna hidrostáticabalanceada o levemente fuera de balance.

Al depender de la fuerza de la roca y los problemas de derrumbe, la presión de margen puede ser ajustada al trépano para permitir menos desequilibrio de tensión en una zona de la roca débil en la parte superior del pozo expuesto. Este ajuste puede verse afectado por los parámetros de MPD. El manejo de presión de la parte superior o en la parte mecánicamente débil de un pozo expuesto puede ser el aspecto más importante de extensión o eliminación de un asiento de la zapata.

Un buen candidato para la MPCD se determina por (los rangos de presión del poro) el rango de la presión de poro y la fortaleza de la roca que ha sido expuesta debajo de la última zapata de entubación en la sección de pozo abierto, y si esta en discrepancia con la presión se puede mantener. El perfil de la presión de poro en una sección de pozo abierto debe de ser determinado tan rigurosamente como sea posible, antes de la perforación. Esto puede ser llevado a cabo por un detallado análisis de la presión de poro al utilizar información de registro, información sísmica, presión del RFT (Ensayador de Formación Repetitivo) y la producción inicial de presión. Los ensayos de presión de admisión y las FITS (pruebas de integridad de formación) pueden ser utilizados para verificar el perfil del gradiente de fractura cerca de los asientos de la zapata. Un software robusto de computadora para el modelado también es esencial para un plan hidráulico preciso debajo del pozo.

El MPCD demostró ser ideal para utilizarse en arenas gasíferas compactas, en formaciones naturalmente fracturadas y para áreas donde el régimen de presión en un pozo vertical cambia significativamente con la profundidad, requiere múltiples columnas de casing. Sin embargo, como la Unión de Tecnologías (Blending Technologies) está aún en sus comienzos, se considera que la tecnología no puede incluir o excluir arbitrariamente a los candidatos. En muchos casos, cuando se perforan formaciones gasíferas excesivamente fracturadas con alto Índice de Productividad se debe de tener en cuenta para aumentar el caudal de inyección y disminuir la flexibilidadentre irrupciones y pérdidas.

Actualmente, MPCD aparece como la mejor combinación para rocas blandas, en tierra, áreas costosas y áreas marginales posibles. Sin embargo, se puede mover costa afuera en aguas profundas.

RESUMEN

La tecnología de mezcla MPCD se puede utilizar para aumentar la ventana operacional del manejo de presión cuando los perforadores esperan encontrar rocas débiles o zonas de presión agotadas. Al aumentar la ventana operaciones del manejo de presión en una zona expuesta del pozo, se puede diferenciar entre alcanzar la profundidad total en un pozo muy profundo o terminar un pozo con 3 columnas de entubación en vez de 4. El ahorro de costos en los pozos justificados económicamente es tan imponente como la habilidad para perforar pozos que de otra forma no hubiesen sido elegidos para invertir un alto capital de perforación.

Epígrafes:

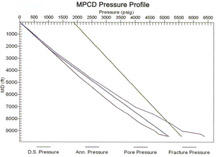

El perfil de presión de la figura 2 muestra un pozo MPCD (la perforación de la tubería de revestimiento con manejo de presión = managed pressure casing drilling) verdadero. El espacio anular intrínseco más pequeño en el casing drilling permitió un mayor gradiente de presión friccional en la parte inferior del pozo. Al utilizar la perforación con manejo de presión (MPD) se utilizó un lodo de menor densidad y la velocidad de circulación fue diseñada para equilibrar la presión del fondo del pozo mientras se mantiene la presión de la boca del pozo bajo el gradiente de fractura.

Esta tecnología de mezcla le permite a los perforadores continuar la perforación y eliminar las columnas de entubación intermedias.

Fuente: Drilling Contractor

6657 lecturas | Ver más notas de la sección Novedad TĂ©cnica

- BRENT 90,02

- BRENT 90,02